Prüfstation zur Gewindeerkennung

Für die Prüfung von ca. 12.000 Bohrungen und Gewinden pro Tag hat Sidonia Systems eine Prüfstation entwickelt, die ohne größere Eingriffe in die Produktionslinie integriert werden konnte. Die Anlage arbeitet völlig autark und meldet zuverlässig, wenn eine Bohrung oder ein Gewinde nicht vorhanden ist oder vom "normalen" Erscheinungsbild abweicht.

In der Fertigungshalle werden mit beeindruckenden Hochleistungs-Metallbearbeitungsanlagen täglich tausende von Bohrungen und Gewinde angefertigt. Wenn dabei ein Bohrer oder Gewindewerkzeug ausfällt, wird dies oft nicht sofort erkannt und eine aufwendige Prüfung aller bis dahin gefertigter Teile ist die Folge. Ein optisches Prüfsystem von Sidonia Systems übernimmt deshalb unmittelbar nach der Bearbeitung die Kontrolle, ob alle Bohrungen und Gewinde vorhanden sind. Fehlende Bohrungen und Gewinde werden dabei ebenso erkannt wie abgebrochene Werzeuge oder Fremdgegenstände in den Bohrungen.

Abb.1: Prüfstation mit Anzeige und schwenkbarer Tastatur

Aufbau

Die Station mit zwei

Hochleistungs-Zeilenkameras von Dalsa Teledyne ist so konzeptioniert,

dass sie von alleine jedes Werkstück scannt und überprüft, das die

Station passiert. Die

Bilddaten werden automatisch im Vorbeifahren erfasst. Innerhalb

eines Sekundenbruchteils nach Verlassen der Station werden

die Bohrungen und Gewinde der gescannten Bauteile geprüft und im

Fehlerfall wird ein Signal erzeugt. Ein Mitarbeiter kann dann das

Bauteil nochmals überprüfen, die Fehlermeldung bestätigen und das

Bauteil

ausschleusen.

Abb.2: Optische Komponenten der Station: Zeilenkameras und Hochleistungs-Linienlicht

Zur Beleuchtung wird ein Hochleistungs-LED-Linienlicht von CCS eingesetzt. Die Beleuchtung arbeitet nur dann, wenn sie gebraucht wird, dadurch wird die Lebensdauer der LEDs wesentlich erhöht. Auch der verwendete Kompakt-PC der Firma Spectra ist zwar leistungsstark, aber sehr sparsam. Insgesamt liegt der Energieverbrauch der Prüfanlage im Mittel bei 80 Watt.

software

Fehlerhafte Bauteile werden zuverlässig erkannt, die Fehlalarmrate liegt im ppm-Bereich. Möglich ist dies durch die von Sidonia entwickelte, selbstlernende Mustererkennung "Bishop", die auf die optischen Merkmale von Bohrung und Gewinde trainiert wurde. Eine fehlende Bohrung, ein fehlendes Gewinde oder eine sonstige Abnormität im Bild führen zur Klassifikation als "NIO" und lösen Alarm aus. Dabei ist das System flexibel genug, um nicht durch Kleinigkeiten wie Frässpuren oder Reflexionsmuster aus dem Konzept gebracht zu werden.

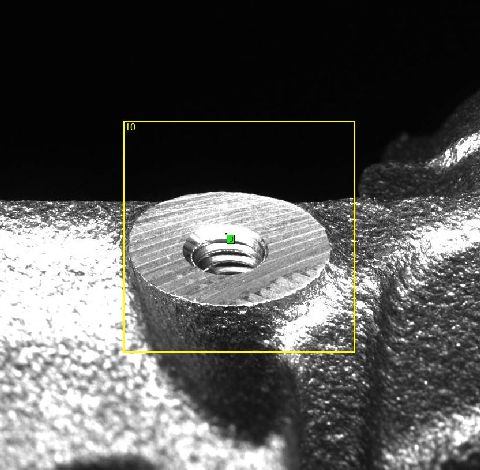

Abb.3: Detailaufnahme einer Gewindebohrung. Das System hat keine Beanstandungen gefunden.

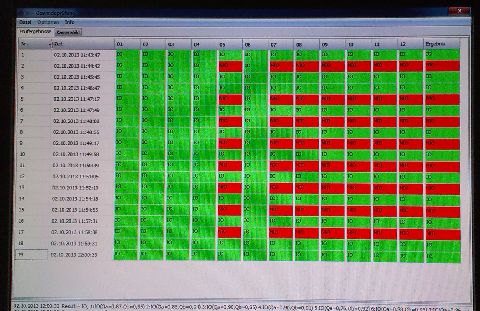

Eine ständige, mitlaufende und scrollbare Anzeige

sorgt dafür, dass sich die Mitarbeiter schnell einen

Überblick verschaffen können über den zurückliegenden

Produktionszeitraum. Die erfassten Ergebnisse können auf einem internen

Netzlaufwerk als CSV-Datei gespeichert werden und

sichern somit langfristig die Möglichkeit

zu Datenanlaysen.

Abb.4: Laufende Anzeige der Prüfergebnisse zur schnellen, unkomplizierten Übersicht.

material

Die benötigten Bildverarbeitungskomponenten (Kameras, Beleuchtung) wurden von STEMMER IMAGING geliefert. Elektronische Steuerung, Design und Software zur Bildauswertung, Kommunikation und Bedienung wurde von Sidonia Systems entwickelt.

01/2014